[Перевод] Прощай, печатная плата; здравствуй, межкомпонентная кремниевая сеть

Размещение голых чипсетов на кремниевой сети позволит делать компьютеры меньшего размера и большей вычислительной мощности

Первый вариант проявляет себя в прогрессе от ноутбуков к смартфонам, затем к умным часам, умным наушникам и другой «невидимой» электронике. Необходимость делать определённые устройства всё меньше и меньше, а другие – всё больше и больше, давно уже служит главным мотиватором инноваций в электронике. Интересно, что в обоих случаях прогресс ограничивает одна и та же технология – только по разным причинам. Второй вариант определяет конфигурацию современных дата-центров – мегаваттные монстры, заполняющие специально построенные под них складские помещения по всему миру.

Наше решение – полностью избавиться от неё.

Наше исследование показывает, что печатные платы можно заменить тем же самым материалом, из которого состоят припаянные к ней чипы – то есть, кремнием. Мы утверждаем, что виновником служит печатная плата. Такой подход позволил бы создавать как системы меньшего размера и веса, пригодные для носимой электроники и других ограниченных в размерах устройств, так и невероятно мощные высокоскоростные компьютеры, способные запихнуть вычислительные мощности десятка серверов в кремниевую подложку размером с обеденную тарелку.

В отличие от дорожек на печатных платах, контакт между чипами на нашей подложке по размеру совпадает с дорожками внутри чипов. Подобная полностью кремниевая технология, которую мы называем межкомпонентная кремниевая сеть, позволяет подсоединять голые чипы напрямую к отдельным фрагментам кремния. В связи с этим в подложке можно проложить гораздо больше соединений, и все они способны передавать данные быстрее с меньшим энергопотреблением.

Это прекрасный способ раздробить относительно крупные, сложные и неудобные в производстве однокристальные системы [system-on-a-Chip, SoC], на которых сегодня держится всё, от смартфонов до суперкомпьютеров. Межкомпонентная кремниевая сеть [silicon-interconnect fabric, Si-IF] даёт и ещё одно дополнительное преимущество. Такая революция чиплетов уже идёт — AMD, Intel, Nvidia и другие компании предлагают наборы чиплетов, собранных внутри продвинутых корпусов. Разработчики систем могли бы использовать вместо SoC конгломераты мелких, более простых в проектировании и в производстве чиплетов, тесно связанных между собой на Si-IF. Межкомпонентная кремниевая сеть расширяет эту идею, разбивая корпус системы, и позволяя включить в неё весь компьютер целиком.

Из-за развития электроники по закону Мура, на квадратном сантиметре кремния можно упаковать практически всё необходимое для работы смартфона. Чтобы понять всю пользу устранения печатной платы, рассмотрим, что происходит с типичной SoC. К сожалению, по многим причинам, связанным с особенностями печатной платы, этот кусочек кремния размещают внутри пластикового корпуса, иной раз в 20 раз превышающего по размерам сам чип.

Во-первых, вес и объём упакованного чипа получается больше, чем у самого кусочка кремния. Разница в размерах между чипом и корпусом создаёт, по меньшей мере, две проблемы. Во-вторых, если для готового изделия требуется несколько чипов, обменивающихся данными друг с другом (а у большинства систем так и есть), тогда расстояние, которое необходимо преодолеть сигналу, увеличивается более чем в 10 раз. Очевидно, это проблема для всех устройств, которым нужно быть мелкими, тонкими и лёгкими. Это, вероятно, крупнейшая проблема для реализации приложений, сильно зависящих от данных – графика, машинное обучение, поиск. Это – узкое место для скорости и энергопотребления, особенно при обмене большими объёмами данных. Отведение тепла уже несколько десятилетий служит ограничивающим возможности электроники фактором. Что ещё хуже, чипы в таких корпусах тяжелее охлаждать.

Из-за печатной платы. Но если эти корпуса такие проблемные, почему бы от них не избавиться?

Но эта технология не идеальна. Задача печатной платы – комбинировать чипы, пассивные компоненты и другие устройства в рабочую систему. Корпуса чипов обычно соединяют с платой при помощи капелек припоя, которые во время производства плавятся и заново паяются. Печатные платы тяжело делать идеально ровными – они часто искривляются. Иначе говоря, на квадратном сантиметре получится разместить не более 400 контактов. Ограничения технологии пайки вместе с искривлением поверхности приводят к тому, что капельки не могут располагаться ближе, чем 0,5 мм друг к другу. К примеру, на небольшой поверхности, занимаемой кристаллом процессора Intel Atom есть достаточно места для сотни контактов размером 0,5 мм, а ему нужно 300. Для многих приложений этого оказывается слишком мало для питания и передачи сигналов к чипу и от него. Корпус берёт крохотные контакты кремниевого чипа – шириной от 1 до 50 мкм – и распространяет их на масштабы платы, 500 мкм. Разработчики используют корпуса для кристаллов, чтобы математика с количеством контактов на единицу площади сходилась.

Интерпозер – тонкий слой кремния, на котором крепятся небольшое количество голых кремниевых чипов, связываемых друг с другом посредством большого количества контактов. Недавно полупроводниковая индустрия попыталась ограничить проблемы, связанные с печатными платами, разработав передовые корпуса с технологией кремниевых интерпозеров. Кроме того, интерпозеры обязательно получаются тонкими, хрупкими и ограниченными в размерах – а значит, на них тяжело создавать крупные системы. Но при этом интерпозер со своими чипами всё равно нужно прятать в корпус и размещать на печатной плате, поэтому этот вариант добавляет сложности, не решая остальных проблем.

Процессоры, кристаллы памяти, RF-чиплеты, модули регулирования напряжения, и даже пассивные компоненты типа индукторов и конденсаторов можно крепить прямо к кремнию. Мы считаем, что лучшим вариантом будет вообще избавиться от корпусов и печатных плат, прикрепив чипы к относительно толстой (от 500 мкм до 1 мм) кремниевой подложке. Более того, поскольку чипы и подложка будут расширяться и сужаться при изменении температуры на одинаковую величину, вам уже не потребуется большое и гибкое соединение между чипом и подложкой, такое, как пайка. По сравнению с обычным материалом печатных плат – стеклотекстолитом и эпоксидным составом FR-4 – кремниевая подложка твёрдая, и её можно отполировать почти до идеальной плоскости, поэтому искривления ей не страшны.

При помощи термокомпрессии – по сути, точное приложение нагрева и давления – медные контакты входа/выхода чипов можно напрямую соединять со штырьками. Капли припоя можно заменить микрометровыми медными штырьками, встроенными в подложку. Тщательная оптимизация термокомпрессионного соединения может дать нам куда как более надёжные контакты, чем пайка, и при этом с использованием меньшего количества разных материалов.

В итоге получится разместить в 2500 раз больше портов на кремниевом кристалле без необходимости использовать корпус. Устранив печатные платы и их слабые места, можно будет располагать порты ввода/вывода на расстоянии всего в 10 мкм друг от друга вместо 500 мкм.

Дорожки у них можно делать гораздо тоньше, чем на печатных платах. Что ещё лучше, стандартный процесс полупроводникового производства можно перенастроить на изготовление многоуровневых монтажных схем на Si-IF. Технология даже позволяет размещать чипы на расстоянии в 100 мкм друг от друга, в отличие от печатных плат, где оно должно быть больше 1 мм. Отстоять друг от друга они могут всего на 2 мкм, а не на 500 мкм, как на печатных платах. В итоге система Si-IF экономит место, энергию и время прохождения сигналов.

Радиаторы можно монтировать с обеих сторон Si-IF, чтобы отводить ещё больше тепла – по нашим прикидкам, на 70% больше. Более того, в отличие от печатных плат и материалов для корпусов ИС, кремний достаточно хорошо проводит тепло. А чем больше отводится тепла, тем быстрее могут работать процессоры.

К счастью, полупроводниковая индустрия за несколько десятилетий разработала методы работы с крупными кремниевыми подложками, предотвращающие растрескивание. Хотя кремний имеет хорошую прочность на растяжение и твёрдость, он немного хрупок. А после всех нужных процедур производства Si-IF мы ожидаем, что они пройдут большую часть тестов на надёжность, включая ударные проверки, цикличный нагрев и воздействие окружающей среды.

И хотя стоимость зависит от многих факторов, цена квадратного миллиметра 8-слойной печатной платы может быть в десять раз меньше, чем у 4-слойного Si-IF. Никуда не денешься от того факта, что кристаллический кремний стоит дороже FR-4. Однако наш анализ показывает, что если вычесть стоимость размещения чипов в корпусах и сложное производство плат, и учесть экономию места при помощи технологии Si-IF, разница в стоимости будет незначительной, а в некоторых случаях Si-IF может оказаться даже выгоднее.

Внизу схемы приведён примерный масштаб для понимания разницы в размерах.

Межкомпонентная кремниевая сеть по сравнению с печатной платой и чипами в корпусах.

В одном исследовании проектов серверов мы обнаружили, что использование процессоров без корпусов при помощи Si-IF может удвоить производительность обычных процессоров благодаря улучшенной связности и повышенного рассеивания энергии. Давайте посмотрим на несколько примеров того, какую пользу использование Si-IF приносит вычислительной системе. Такое серьёзное уменьшение значительно повлияет на объёмы зданий дата-центров и размер инфраструктуры охлаждения. Кроме того, размер кремниевой «платы» (за отсутствием лучшего термина) можно уменьшить с 1000 см2 до 400 см2. В данном случае использование Si-IF уменьшает не только размер платы на 70%, но и её вес, с 20 до 8 грамм. Что до другого конца шкалы, то мы изучили небольшую систему для «интернета вещей» на основе микроконтроллера Arm.

Кроме уменьшения существующих систем и увеличения производительности, Si-IF позволит разработчикам создавать такие компьютеры, которые в иных условиях было бы невозможно сконструировать – или же это было бы весьма непрактично.

Для некоторых проектов с высокой вычислительной нагрузкой требуется по несколько серверов. В типичном мощном сервере на плате стоит 2-4 процессора. Но что, если бы все процессоры разместились на единой кремниевой подложке? При перемещении данных между разными процессорами и платами возникают задержки и узкие места. Их бы можно было бы интегрировать настолько плотно, что вся система работала бы, как один большой процессор.

Но у Trilogy ничего не вышло, поскольку их производственный процесс не сумел выдать достаточное качество для рабочей системы. Впервые эту концепцию предложил Джин Амдал в своей компании Trilogy Systems. Когда размер чипа сравним с обеденной тарелкой, наличие убивающего всю систему брака в нём практически гарантировано. При производстве чипа всегда есть вероятность возникновения дефектов, и с увеличением его области вероятность брака увеличивается экспоненциально.

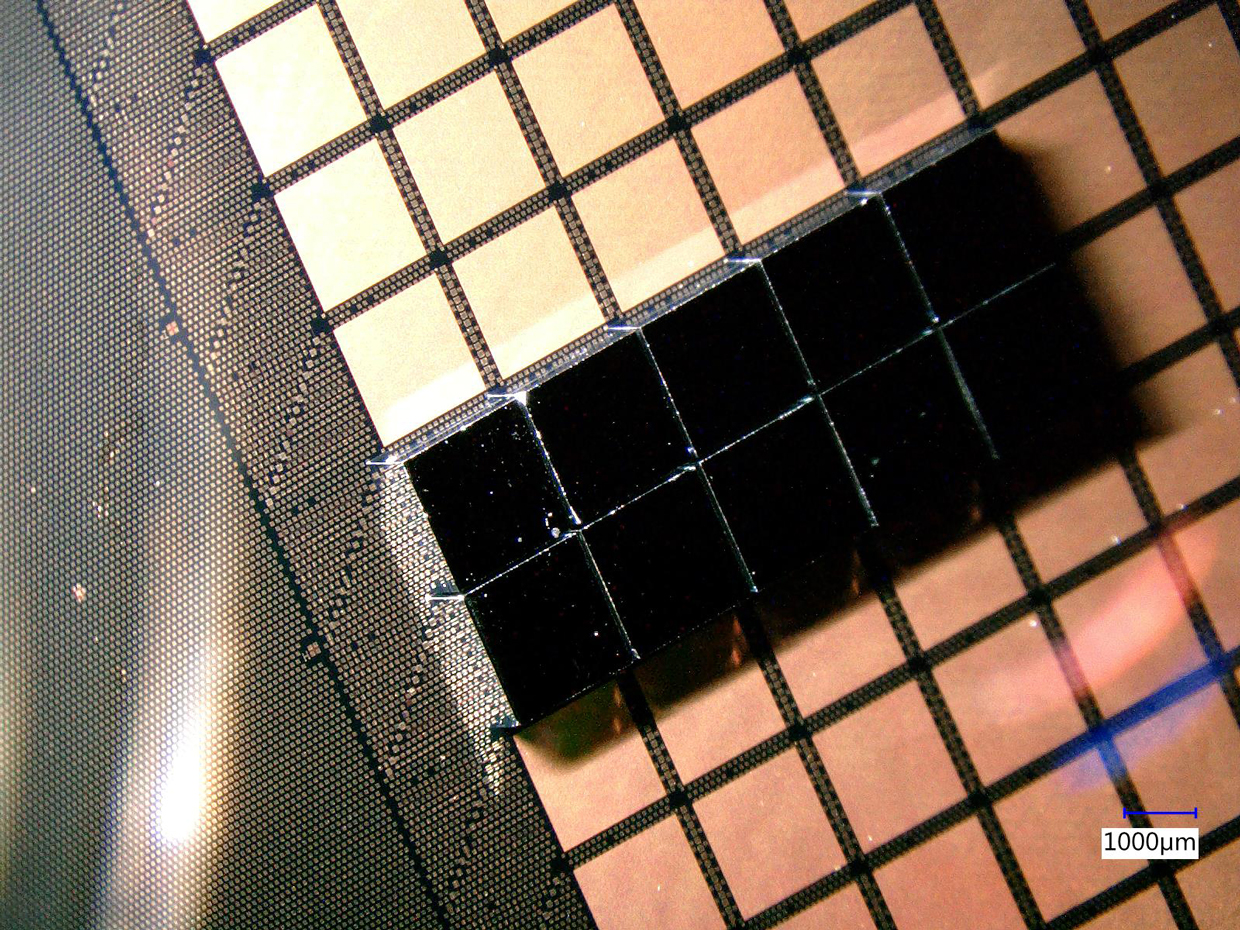

Наша группа исследователей из Калифорнийского университета в Лос-Анджелесе и Иллинойского университета в Урбана-Кампейн разработала такую систему с подложкой, содержащей 40 GPU. Но если у вас межкомпонентная кремниевая сеть, вы можете начать с чиплетов, которые мы уже умеем изготавливать без брака, а потом объединить их в единую систему. В симуляциях она ускоряла вычисления больше чем в 5 раз, а потребляла энергии меньше на 80% по сравнению с эквивалентной системой из 40 GPU, созданной при помощи передовых многочиповых корпусов и печатных плат.

Нам нужно было учесть множество ограничений, в частности: максимальное количество тепла, отводимое от подложки; как заставить GPU максимально быстро обмениваться данными; как подводить питание по всей площади подложки. Результаты получились убедительными, хотя задача стояла непростая.

Дайлеты, в отличие от чипов на печатной плате, можно размещать на расстоянии в 100 мкм друг от друга

Дайлеты, или чиплеты, объединённые на межкомпонентной кремниевой сети, 100-миллиметровой подложке.

При стандартном рабочем напряжении чипа в 1 В тонким дорожкам подложки пришлось бы потреблять 2 кВт. Основным ограничением оказалось питание. Для этого потребовалось распределить регуляторы напряжения и конденсаторы по всей подложке, и они заняли место, которое в ином случае можно было бы отдать дополнительным GPU. Вместо этого мы подняли напряжение до 12 В, уменьшив таким способом ток и мощность. Вдохновившись ранними результатами, теперь мы собираем прототип вычислительной системы, который надеемся закончить к концу 2020 года.

перев.], или чиплетов (мы предпочитаем называть их дайлетами, поскольку это подчёркивает их суть, как голых кремниевых кристаллов, их небольшой размер и, возможно, неполную функциональность без других дайлетов на Si-IF). Межкомпонентная кремниевая сеть может сыграть свою роль в важной тенденции компьютерной индустрии: разделении SoC на интегрированные наборы дайлетов [dielet – от «die», кристалл, и "–let", уменьшительная приставка / прим. И, несмотря на их преимущества, SoC обладают достаточным количеством недостатков. За последние два десятилетия стремление к увеличению быстродействия и уменьшению стоимости убедило разработчиков заменять наборы чипов ещё большими интегрированными SoC.

Ещё один недостаток SoC – высокая стоимость проектирования и начала производства; к примеру, в США фотолитографическая маска может стоить от $2 млн, что делает вариант SoC недоступным для большинства схем. Во-первых, SoC – это один крупный чип, и, как уже упоминалось, достичь приемлемых показателей по проценту брака на производстве крупного чипа довольно сложно, особенно на передовых полупроводниковых производствах (вспомним, что процент брака экспоненциально растёт с ростом площади чипа). Наконец, подход SoC пытается уместить все подсистемы в один производственный процесс, даже когда некоторые из этих подсистем можно было бы сделать лучше в другом процессе. При этом любое, даже небольшое изменение в схеме или обновление производственного процесса потребует значительной переработки всей SoC. В итоге ничто в SoC не достигает максимально возможной эффективности или скорости.

Она разбивает SoC на составляющие её компоненты и воссоздаёт систему на подложке, system–on–Si-IF (SoIF). Интеграция на Si-IF без участия корпусов позволяет избежать всех этих проблем, сохранив небольшой размер и быстродействие SoC, при этом давая преимущества по разработке и стоимости.

Минимальное расстояние, разделяющее дайлеты (десятки микрометров) сопоставимо с расстоянием между двумя функциональными блоками SoC. Такая система состоит из независимо произведённых дайлетов, соединяющихся по Si-IF. Разводка на Si-IF такая же, какую используют на верхнем уровне SoC, поэтому плотность соединений у них сопоставима.

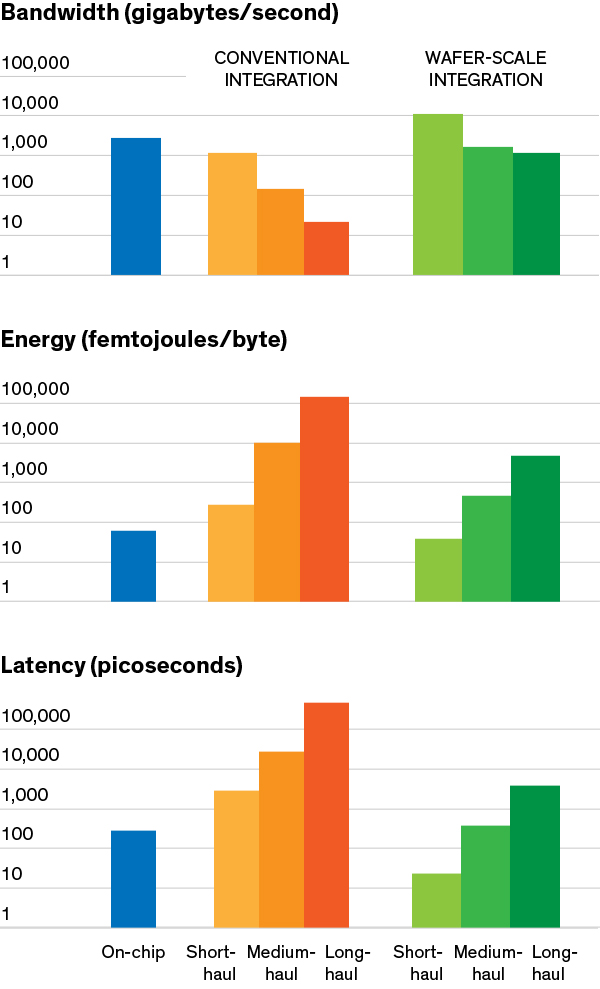

Сверху вниз: пропускная способность (ГБ/с), энергопотребление (фДж/Б), задержка (пс).

Синие – система на чипе, оттенки красного – обычная интеграция, оттенки зелёного – система-на-подложке

Мелкие дайлеты производить дешевле, чем крупные SoC, поскольку из-за маленького размера у них меньше процент брака. Преимущества SoIF перед SoC появляются из-за размера дайлета. Но у неё вряд ли будет проблема с браком, поскольку она делается из нескольких простых в производстве слоёв. У SoIF крупный размер имеет только сама подложка. Большая часть потерь на брак происходит из-за дефектов в транзисторных слоях или в сверхплотных нижних металлических слоях, а такого у межкомпонентной кремниевой сети.

Например, переход SoIF на следующий техпроцесс должен пройти легче и дешевле. Кроме этого, у SoIF будут все преимущества, в стремлении к которым индустрия переходит на чиплеты. А дайлеты, которые не особенно выиграют от уменьшения транзисторов, не нужно будет менять. У каждого дайлета может быть своя производственная технология, и обновлять можно только те дайлеты, которые этого действительно требуют. К примеру, наша группа недавно продемонстрировала соединение кристалла из фосфида индия с SoIF, как пример потенциального использования в схемах высокой частоты. Такая разнородная интеграция позволяет создавать совершенно новый класс систем, смешивающих дайлеты различных поколений и технологий, которые обычно не совместимы с КМОП.

В итоге общая стоимость разработки и производства SoIF может оказаться на 70% меньше, чем у SoC. Поскольку дайлеты будут производить и проверять до подсоединения к SoIF, их можно будет использовать в разных системах, что позволит значительно сэкономить на них. Системы, изготавливаемые на заказ, также проще будет делать на SoIF, поскольку это уменьшает как стоимость, так и время разработки. Особенно это будет выполняться для крупных систем, производимых малыми партиями – как в случае с аэрокосмической и оборонной индустрией, где есть спрос только на партии порядка нескольких сотен или тысяч единиц.

Мы считаем, что такие преимущества по стоимости и разнообразию могут привести к началу новой эры инноваций, в которой новое железо будет доступным для гораздо большего количества проектировщиков, стартапов и университетов.

В первую очередь, необходимо показать коммерчески жизнеспособный процесс производства Si-IF с низким уровнем брака. В последние несколько лет мы достигли значительного прогресса в технологии интеграции Si-IF, но многое ещё предстоит сделать. Большинство существующих сегодня литографических систем могут делать подложки размером 33х24 мм. Создание Si-IF масштаба подложек может потребовать инноваций в области «безмасковой» литографии. В итоге нам нужна система, способная выдавать подложку диаметром 300 мм.

Индустрия уже постепенно движется к тестированию голых кристаллов, поскольку производители чипов переходят на читлеты в передовых корпусах и трёхмерную интеграцию. Нам также нужны механизмы проверки голых дайлетов и Si-IF.

Мы с коллегами из Калифорнийского университета разрабатываем интегрированное решение по охлаждению и питанию подложек под названием PowerTherm. Затем нам понадобятся новые радиаторы или другие стратегии отвода тепла, пользующиеся хорошей теплопроводностью кремния.

Кроме того, для сборки полноценных систем понадобятся каркасы, крепежи, разъёмы и кабели.

Si-IF – это пассивная подложка, в которой есть только одни проводники. Нам также нужно будет внести несколько изменений в методологию разработки, чтобы одно из обещаний SoIF стало реальностью. Для более длинных дорожек, соединяющих далеко расположенные дайлеты, нам понадобятся промежуточные дайлеты, передающие данные дальше по цепочке. Поэтому междайлетные соединения должны быть короткими. А ещё нам нужно будет разработать новые способы изучения различных системных архитектур, пользующихся преимуществами неоднородности и обновляемости SoIF. Нужно будет пересмотреть алгоритмы проектировки, отвечающие за расположение элементов и назначение контактов, чтобы те воспользовались всеми преимуществами такого типа интеграции.

Если дайлет окажется бракованным после его прикрепления или откажет во время работы, его будет очень сложно заменить. Также нам нужно будет рассмотреть надёжность систем. Её можно реализовать на уровне сети или на уровне дайлетов. Поэтому в SoIF, особенно в крупные, нужно будет встроить устойчивость к отказам. На уровне дайлетов можно будет рассмотреть различные трюки с физической избыточностью, к примеру, использование нескольких медных штырьков для каждого из портов ввода/вывода. На уровне сети нужно будет обеспечить прохождение сигнала в обход отказавших дайлетов.

Пока что индустрия разбирается с тем, какие дайлеты ей производить. Конечно, преимущества дайлетной сборки зависят от наличия полезных дайлетов, которые можно интегрировать в систему. Один многообещающий подход – использование статистической обработки схем существующих SoC и печатных плат с целью поиска функций, которые «стремятся» быть физически ближе друг к другу. Нельзя просто сделать по дайлету для каждой подсистемы в SoC, поскольку некоторые из дайлетов окажутся слишком крохотными. Если у этих функции окажутся одинаковые технологии производства и циклы обновления, тогда их нужно интегрировать в единый дайлет.

И если мы сможем решить эти проблемы, это серьёзно поможет нам поддерживать наследие закона Мура в более мелком, быстром и недорогом варианте. Этот список проблем может казаться очень длинным, но исследователи уже работают над некоторыми из них в рамках программы Defense Advanced Research Projects Agency’s Common Heterogeneous Integration and IP Reuse Strategies (CHIPS), а также с консорциумами данной индустрии.

![Фото [Перевод] Анатомия Hello World на языке C](http://orion-int.ru/wp-content/uploads/2024/04/xperevod-anatomiya-hello-world-na-yazyke-c-390x220.png.pagespeed.ic.AxnjwvMFQ9.png)