Где и как делают атомные реакторы

Фоторепортаж с «Атоммаша» — гордости Росатома — гигантского производства, где делают корпуса одних из самых востребованных ядерных реакторов для атомных электростанций: ВВЭР-1000 И ВВЭР-1200.

Встреча была организована при участии Росатома, и там предложили включить и атомную тему в свои обзоры. Недавно, меня пригласили поделиться опытом популяризации науки на мероприятии Нефорум Наука. За один день удалось посетить завод ядерных реакторов и атомную электростанцию. Начать решили с фоторепортажей. Сегодня репортаж с производства.

«Атоммаш» располагается в Ростовской области неподалеку от города Волгодонск, входит в структуру «Атомэнергомаша» — машиностроительного дивизиона «Росатома».

Для его создания использован один из трех реальный корпусов реактора ВВЭР-1000, оставшихся невостребованными после резкого сокращения объемов строительства новых энергоблоков АЭС в СССР после Чернобыля. У проходной привлекает внимание оригинальный монумент из корпуса реактора ВВЭР-1000. Сегодня использовать их на строящихся станциях уже невозможно, поэтому пригодился как памятник.

Экскурсия прошла в компании с Андреем Urbanturism — видеоблогером, интересующимся историей техники, архитектуры, метро, атомной энергетики, и т.п.

На входе всех сотрудников и гостей ждут турникеты и рамки металлоискателей, а еще раньше «трубки» — алкотестеры, в которые каждый должен дунуть и дождаться зеленого сигнала чтобы пройти на производство.

Поскольку с компонентами ядерного топлива тут не работают, то процедура досмотра на входе и выходе значительно проще чем на АЭС, но всю фото-видеотехнику пропускали только по списку и со сверкой серийных номеров.

«Росатом» всячески подчеркивает экологическую чистоту своей деятельности, и это выражается не только в пиаре, но и во вполне полезных малых делах. На проходной привлек внимание контейнер для сбора химически опасных бытовых предметов: люминесцентных ламп и батареек.

Для многих сотрудников и гостей-блогеров каска заменяется «каскеткой» — бейсболкой с плотным пластиковым каркасом внутри. Каждый рабочий и посетитель должны иметь при себе средства индивидуальной защиты: каску и очки. Масса изготавливаемой продукции на заводе исчисляется десятками тонн, и такая каскетка защищает от случайного удара головой о какую-нибудь балку так же эффективно как обычная каска, а от многотонного реактора и каска не поможет.

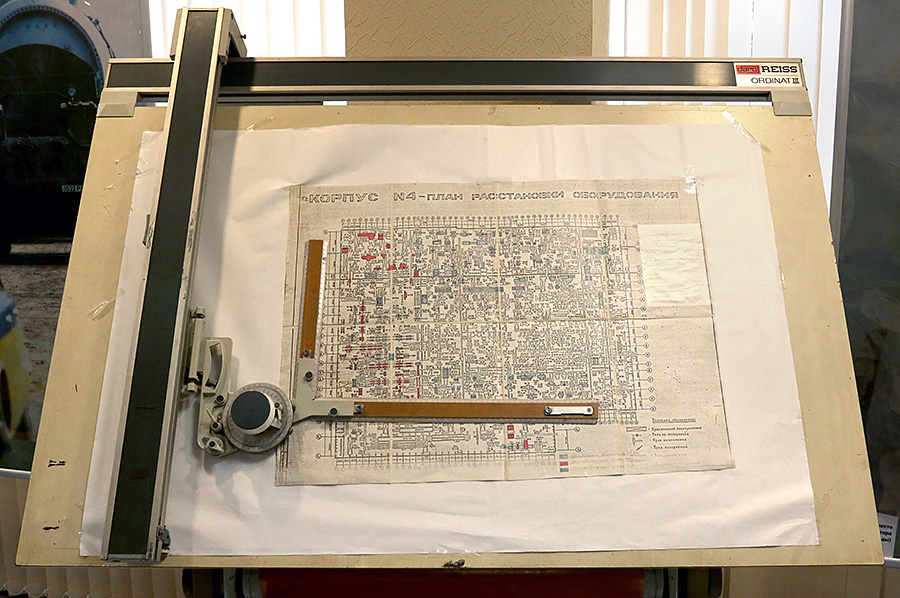

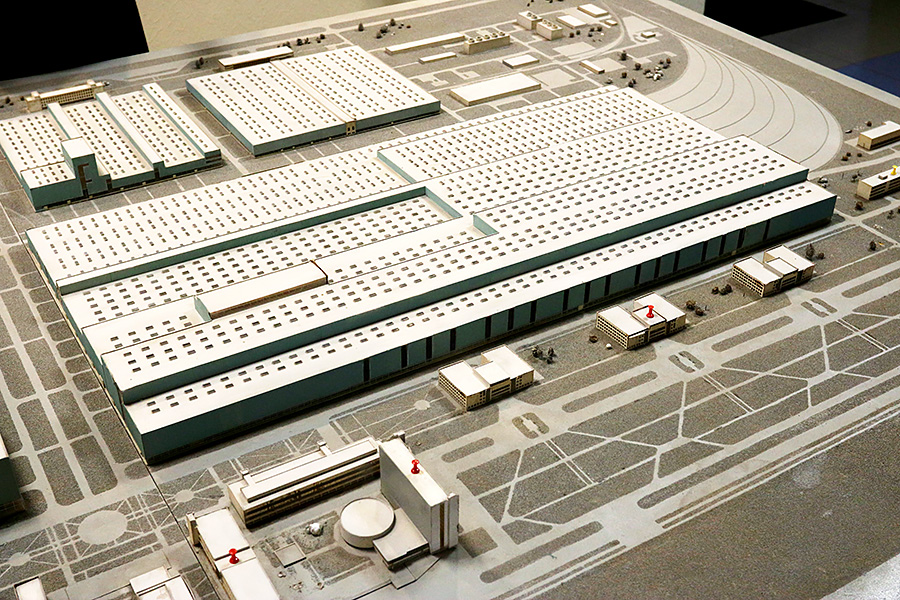

Здесь самый интересный экспонат — макет предприятия. Первый пункт экскурсии — музей. Сотрудник музея не без гордости показывает масштабы предприятия.

Хотя некоторые здания из проекта так и не построили (на макете они отмечены красными метками), но если сравнить со снимком из космоса — основную часть производственных площадей воплотить успели.

Он стал одной из важнейших строек Советского Союза того времени, которая должна была справиться с нехваткой электроэнергии у растущей экономики социалистического государства. «Атоммаш» еще под названием ВЗТМ начали строить в 1974 году. Тогда мыслили и планировали в масштабах десятилетий, и уже вначале 70-х знали, что в 80-х понадобится энергия, которую надеялись получить из атома.

Действительно, титанов тогда было немало. — Тогда атомную промышленность создавали титаны, — рассказывает экскурсовод, и я вспоминаю уже космические достижения СССР. Даже трудно поверить, что это были обычные люди, достаточно талантливые и мотивированные, необходимость в которых ощутило государство и дало возможность работать и реализовать себя.

Не сначала коробка, а потом оборудование, а сначала оборудование, во временных павильонах, которое располагали согласно планируемым технологическим операциям, а только потом — капитальные стены цехов. Производственные цеха «Атоммаша» создавались по обратному принципу.

Результатом такого строительства можно считать неравномерную высоту крыши главного цеха, которая соответствует стоящему внутри оборудованию.

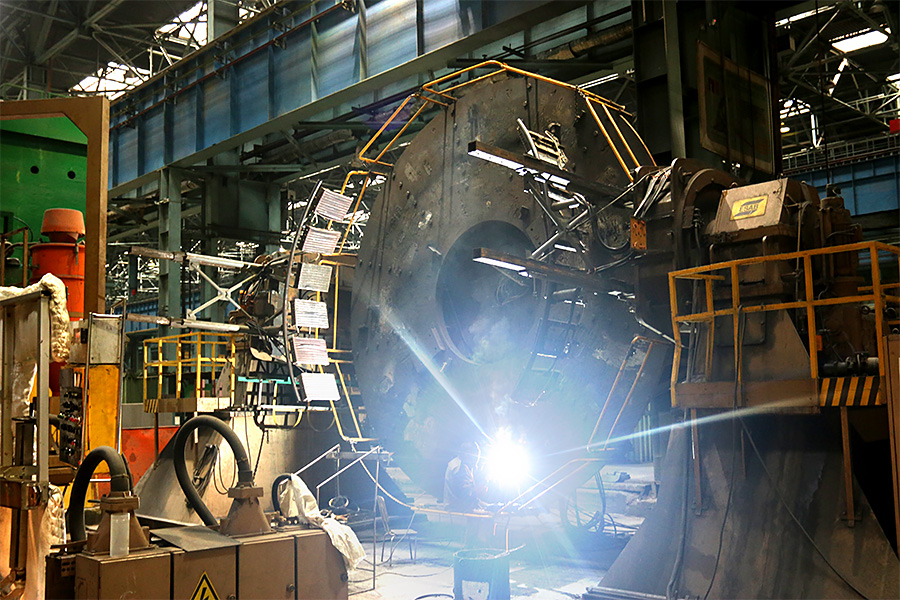

Пресс — японский IHI, немецкие карусельные станки — Dörries, встречались еще шведские (ESAB) и итальянские (BREDA) названия. Характерно, что практически все тяжелые станки на заводе — иностранные.

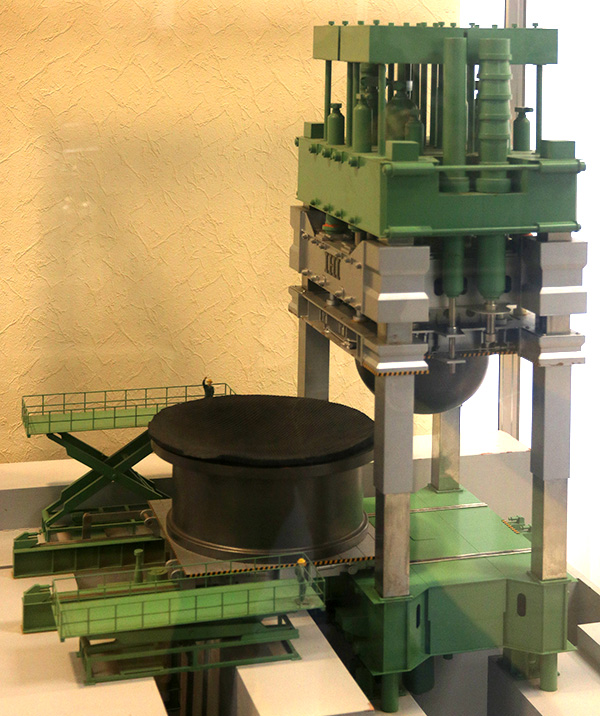

В музее можно посмотреть действующую модель пресса. Японский пресс — отдельная гордость завода. Говорят, ее подарили в качестве компенсации за несоблюдение сроков поставки и монтажа настоящего станка.

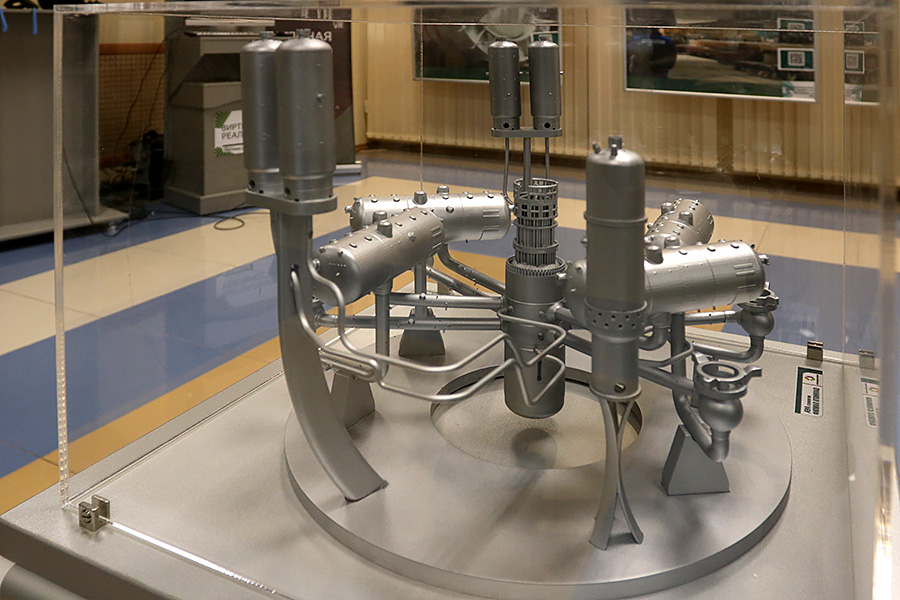

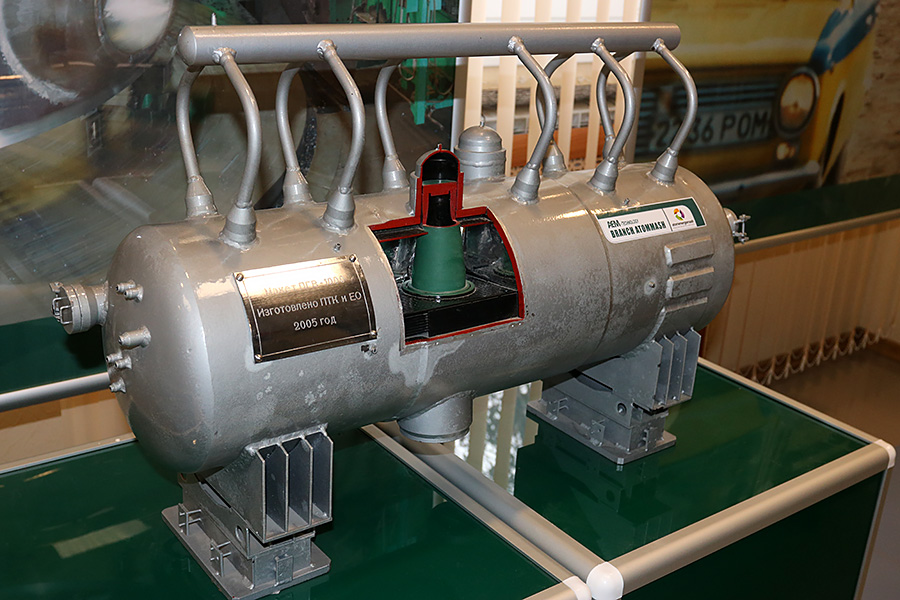

Другие модели лучше показывают какие изделия производятся сейчас и как они используются в атомной энергетике.

Ядерный реактор ВВЭР-1000

Парогенератор реакторной установки

Чернобыльская авария перечеркнула атомное будущее советской энергетики. С 80-х на заводе производились атомные реакторы ВВЭР-1000. Все усугубили 90-е годы, которые оказались тяжелым ударом и для всей страны. В 1986 году заказы на продукцию для Минсредмаша практически прекратились, и заводу пришлось перепрофилироваться.

Оказывается «Атоммаш» произвел подъемник ракеты для проекта «Морской старт». Зато удалось немного поработать и на космос.

Завод работает и для науки — делал элементы токамака Т-15 для Курчатовского института, и для неядерной энергетики — газовые турбины, и для нефтянки — оборудование для нефтеперерабатывающих заводов. Вообще специализация «Атоммаша», кроме оборудования для АЭС — производство крупногогабаритных и тяжелых металлических изделий.

Сейчас здесь делают реакторы ВВЭР-1200, чье производство мы и увидели. Возвращение в атомную семью произошло сравнительно недавно — в 2009 году, когда «Атоммаш» стал частью «Росатома».

Первые изделия уже поставлены на Белорусскую АЭС.

Декабрьская погода юга России не балует. Выдвигаемся в главный цех. На улице пасмурно, моросящий дождь, и где-то за туманом и водной взвесью в воздухе виднеются башни-градирни Ростовской АЭС, которая питает энергией «Атоммаш».

Как только глаза адаптировались к сумраку заводского цеха всё внимание привлек гигантский пресс.

Высота пресса — немногим меньше — с пятиэтажный дом или выше. Высота этого пролета заводского цеха — 40 метров.

Создаваемое усилие — 15 тыс тонн.

Неподалеку — печи для нагрева заготовок до 1200 градусов, но саму работу пресса с горячим металлом, к сожалению, увидеть не удалось. Пресс используют для горячей обработки металлических изделий.

В соседнем пролете сложена оснастка пресса, покоробленная высокой температурой заготовок.

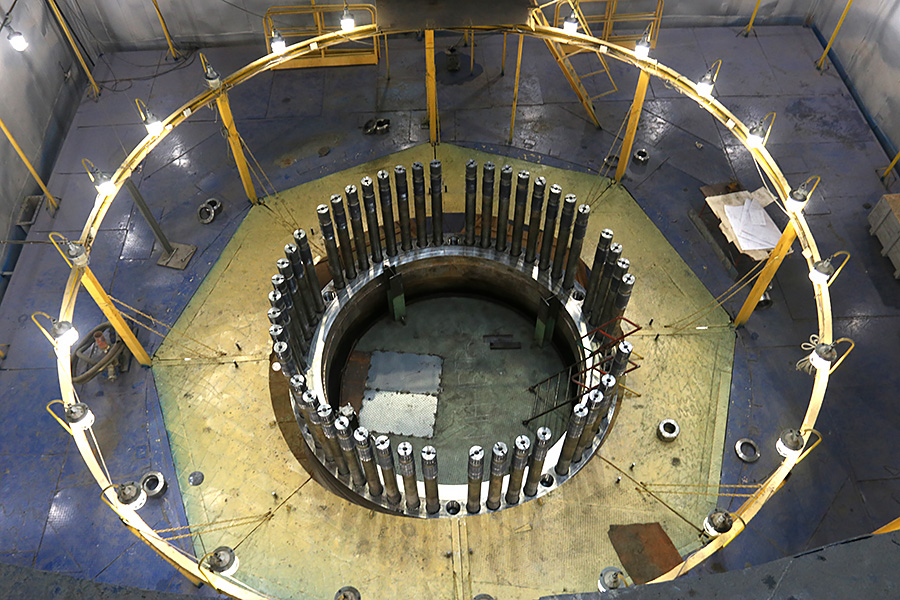

Реакторы и парогенераторы имеют наборные корпуса из нескольких сегментов, которые свариваются аргоновой, аргонно-дуговой и машинной сваркой под флюсом.

После нагрева и прессования изделия расходятся в зависимости от назначения, и в этот пролет возвращаются уже в готовом виде для отжига и прохождения испытаний.

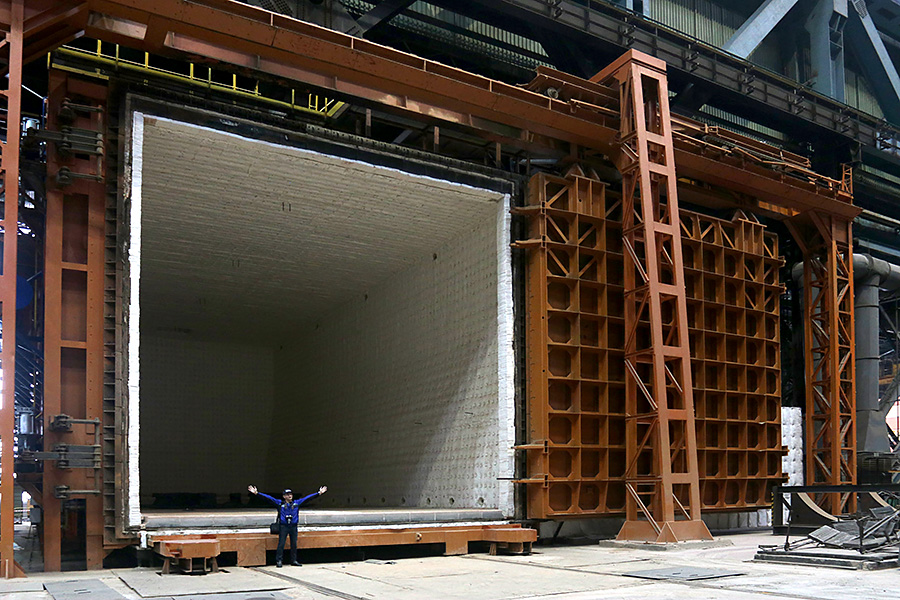

Печи для отжига также гигантские: проем 8х8 метров. Нагрев, прессование, сварка, расточка, приводят к тому, что у заготовки накапливаются внутренние напряжения, и их требуется снять при помощи отжига — нагрева до 650 градусов и постепенного остужения заготовки вместе с печью.

Поскольку мы не застали печи в работе, то удалось не только заглянуть внутрь, но и забраться и посмотреть наружу глазами свежеотожженного реактора или парогенератора.

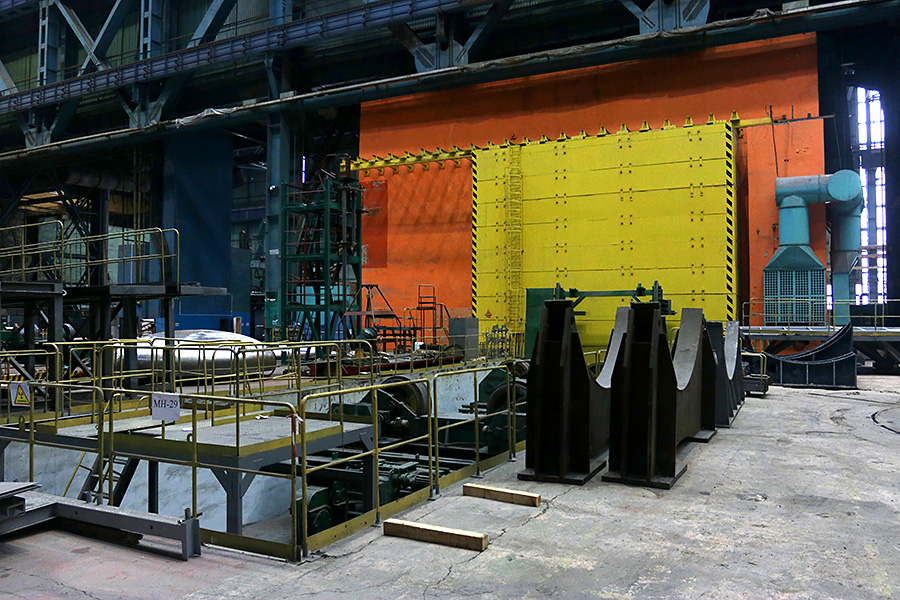

Рентгеновская камера для просвечивания и поиска внутренних дефектов издалека привлекает внимание предупреждающим оранжевым цветом. После отжига изделие ожидает еще испытание водой и «рентгеновскими трубами».

Она такая же огромная как и печь, но добавляется еще четырехметровая железобетонная дверь, чтобы рентген не воздействовал на персонал.

Для привода монументальной двери на рельсовом ходу используется цепная передача.

Впереди еще испытание водой. Даже если рентген покажет полную готовность реактора, его просто так не отпустят.

Для подтверждения готовности, реактор накачают водой под давлением 250 атмосфер, хотя рабочее давление у него 160 атмосфер.

И только после всех процедур, «Атоммаш» ручается за свою продукцию и отправляет заказчикам.

Даже не верится, что такое тяжелое оборудование нужно для извлечения энергии из таких маленьких атомов. Вообще, там всё гигантское. Даже кран-балки движутся по двум уровням и имеют разную грузоподъемность.

А вот кому непыльную работу за компьютером в опенспейсе Росатома?

снаружи и внутри множество элементов. Работа с парогенераторами требует более ювелирной работы, т.к. С ними работают в соседнем пролете цеха.

Здесь меньше тяжелого оборудования, больше станков и больше рабочих.

Больше сварки и больше шлифовки.

поворот детали на 90 градусов. Здесь довелось наблюдать одну операцию — кантовку, т.е. Два стропальщика, крановщица, кран-балка на 125 тонн, и приспособление-кантователь требуется чтобы за 5 минут повернуть на бок 45-тонный кусок стали.

Ожидается, что эти реакторы будут безопаснее, и экологически чище, поскольку в качестве топлива там можно использовать отходы современных ядерных реакторов и оружейный плутоний. Неподалеку — проходит обработку корпус экспериментального реактора МБИР, который должен приблизить светлое будущее ядерной энергетики на быстрых нейтронах.

В этом же пролете цеха есть отдельная рентгеновская камера — для парогенераторов.

По ее масштабам видно, что излучение там не столь интенсивно как для «просвещения» реакторов, но предупреждение обязательно.

Любопытно, что рядом, практически через стенку — конструкторско-административная часть, чтобы разработчики техники находились в постоянном контакте с производственной частью.

Об этом стоит еще поговорить отдельно. Вообще «Росатом» уделяет большое внимание оптимизации труда и повышению эффективности.

На примере теплообменных трубок, которыми заполняют парогенераторы, нам объясняли как работает производственная система «Росатома».

После оптимизации — 21 день. Раньше на подготовку изделия уходило 600 с лишним дней. И там нет никаких волшебных средств, просто тщательный анализ всех операций и поиск наиболее оптимального варианта на каждом этапе работы.

Например участки для передвижения по цеху размечены для удобства как пешего передвижения, так и для транспорта. Такой подход выражается во многом.

Внутри ездят на велосипедах, электрокарах и используют тяжелые транспортеры для перемещения грузов между пролетами.

Переход на красный требует повышенного внимания, и ношения очков для защиты глаз. Разные участки цеха отмечены разным цветом: зеленый наименее опасный, тут можно ходить в каске.

Для телефонного общения также есть отдельное место.

Как и место для подумать.

Люди, которые довольны своей работой и гордятся результатом своих трудов, всегда вдохновляют. Экскурсия оставила положительные впечатления, во-многом, благодаря общению с сотрудниками предприятия.

Выражаю признательность «Атомэнергомашу» за приглашение и экскурсию на «Атоммаш» и лично Артему Шпакову.